9.1 一 般 规 定

19.1.1 土样粒径应小于20 mm 。

19.1.2

根据排水条件的不同,本试验可分为不固结不排水剪

(UU)、

固结不排水剪(CU

或![]() )

和固结排水剪(CD)3种试验

类型。

)

和固结排水剪(CD)3种试验

类型。

19.1.3 对于无法取得多个试样、灵敏度较低的原状土 ,可采用一 个试样多级加荷试验。

19.2 仪 器 设 备

19.2.1 本试验所用的仪器设备应符合下列规定:

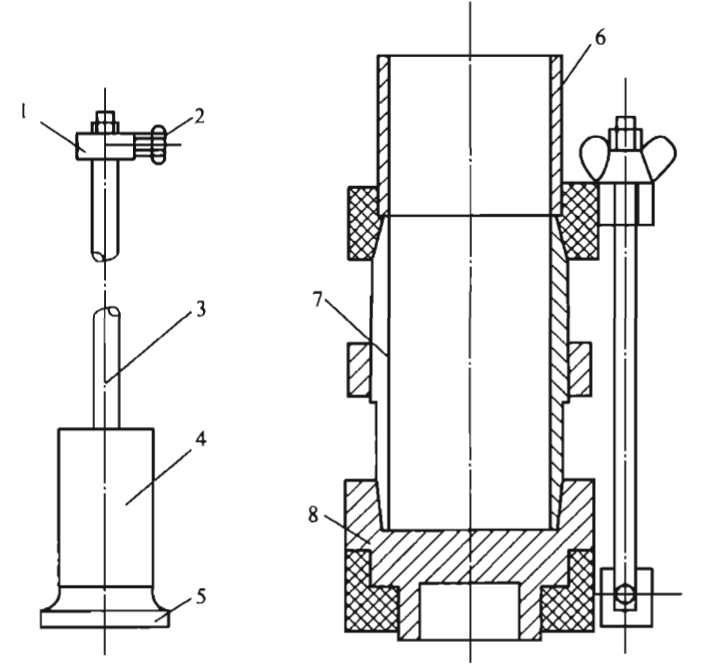

1 应变控制式三轴仪(图19.2.1-1):由反压力控制系统、周 围压力控制系统、压力室、孔隙水压力量测系统组成。其技术条件 应符合现行国家标准《岩土工程仪器基本参数及通用技术条件》 GB /T 15406 及《土工试验仪器 三轴仪第1部分:应变 控制式 三轴仪》GB/T24107.1的规定;

2 附属设备应符合下列规定:

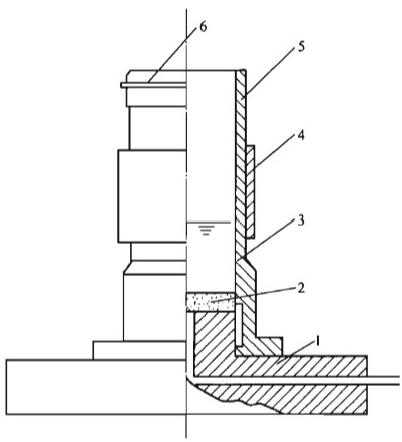

1)击实器(图19.2.1-2);

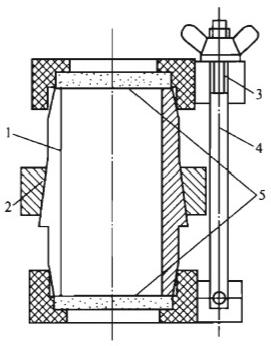

2)饱和器(图19.2.1-3);

3)切土盘(图19.2.1-4);

4)切土器和切土架(图19.2.1-5);

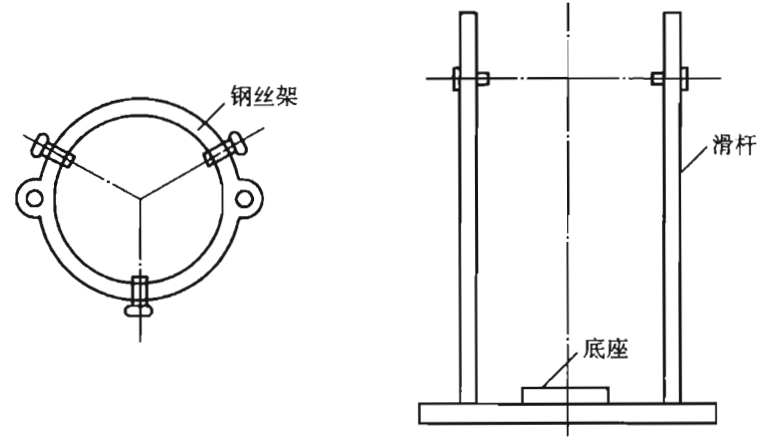

5)原状土分样器(图19.2.1-6);

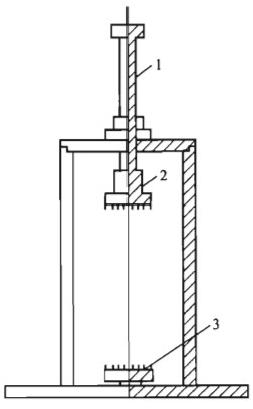

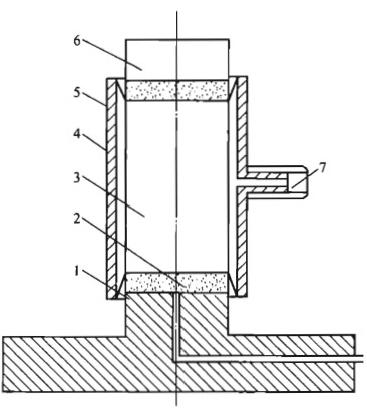

6)承膜筒(图19.2.1-7);

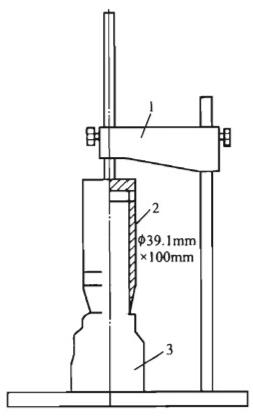

7)制备砂样圆模(图19.2.1-8), 用于冲填土或砂性土。

3 天平:称量200g,分度值0.01g; 称量1000g,分度值0. 1g; 称量5000g,分度值1g;

4 负荷传感器:轴向力的最大允许误差为±1%;

5 位移传感器(或量表):量程30 mm , 分度值0 . 01 mm ;

6 橡皮膜:对直径为39 . 1 mm 和 6 1 . 8 mm 的试样,橡皮膜厚 度宜为0 . 1 mm ~0.2 mm ; 对直径为101 mm 的试样,橡皮 膜厚度宜 为 0 . 2mm~0.3mm;

7 透水板:直径与试样直径相等,其渗透系数宜大于试样的 渗透系数,使用前在水中煮沸并泡于水中。

图19.2.1-1 三轴仪示意图

图19.2. 1-2 击实器

1一套环;2一定位螺丝;3一导杆;4一击锤 ;5-底板;6一套筒;7—饱和器;8—底板

图19.2. 1-3 饱和器

1-土样简;2一紧箍;3—夹板;4一拉杆;5一透水板

图19.2.1-4 切土盘

1—轴;2一上盘;3一下盘

图19 . 2 . 1- 5 切 土 器 和 切 土 架

1一切土架;2一切土器;3—土样

图19.2.1-6

原状土分样器

图19.2.1-7 承膜简安装示意图

1-压力室底座;2一透水板;3一试样;4一承膜筒;5—橡皮膜;6—上帽;7一吸气孔

图19.2.1-8 制备砂样圆模

1一压力室底座;2一透水板;3一制样圆模(两片合成);

4一紧箍;5—橡皮膜;6一橡皮圈

19.2.2 试验时的仪器应符合下列规定:

1 根据试样的强度大小,选择不同量程的测力计。

2 孔隙压力量测系统的气泡应排除。其方法是:孔隙压力量 测系统中充以无气水并施加压力,小心地打开孔隙压力阀,让管路 中的气泡从压力室底座排出。应反复几次直到气泡 wanquan冲出为 止。孔隙压力量测系统的体积因数应小于1.5×10- ⁵ cm ³/ kPa 。

3 排水管路应通畅。活塞在轴套内应能自由滑动 ,各连接处 应无漏水漏气现象。仪器检查完毕,关周围压力阀、孔隙压 力阀和 排水阀以备使用。

4 橡皮膜在使用前应仔细检查。其方法是扎紧两端,在膜内 充气,然后沉入水下检查,应无气泡溢出。

19.3 试样的制备和饱和

19.3.1 试样制备应按下列步骤进行:

1 试样高度 h 与直径 D 之比(h/D) 应为2.0~2.5,直径 D 分别为39.1mm、61.8mm及101.0mm。对于有裂隙、软弱面或构 造面的试样,直径D 宜采用101.0mm。

2 原状土试样制备应按下列规定进行:

1)对于较软的土样,先用钢丝锯或削土刀切取一稍大于规 定尺寸的土柱,放在切土盘(图19.2.1-4)的上、下圆盘 之间。再用钢丝据或削土刀紧靠侧板,由上往下细心切 削,边切削边转动圆盘,直至土样的直径被削成规定的直 径为止。然后按试样高度的要求,削平上下两端。对于 直径为10 cm 的软黏土土样,可先用原状土分样器(图 19.2.1-6)分成3个土柱,再按上述的方法切削成直径为 39.1mm的试样;

2)对于较硬的土样,先用削土刀或钢丝锯切取一稍大于规 定尺寸的土柱,上、下两端削平,按试样要求的层次方向 放在切土架上,用切土器(图19.2.1- 5)切削。先在切土 器刀口内壁涂上一薄层油,将切土器的刀口对准土样顶 面,边削土边压切土器,直至切削到比要求的试样高度高 约 2cm 为止,然后拆开切土器,将试样取出,按要求的高 度将两端削平。试样的两端面应平整,互相平 行,侧面垂 直,上下均匀。在切样过程中,当试样表面因遇砾石而成 孔洞时,允许用切削下的余土填补;

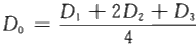

3)将切削好的试样称量,直径为101.0 mm 的试样应准确 至 1g;直径为61 .8 mm 和39 . 1 mm 的试样应准确至 0.1g。取切下的余土,平行测定含水率,取其平均值作为 试样的含水率。试样高度和直径用卡尺量测,试样的平 均直径应按下式计算:

(19.3.1)

(19.3.1)

式中:

D

0

——

试样平均直径

(mm);

D 1 、 D 2 、 D 3 —— 试样上、中、下部位的直径 (mm) 。

4)对于特别坚硬的和很不均匀的土样,当不易切成平整、均 匀的圆柱体时,允许切成与规定直径接近的柱体,按所需 试样高度将上下两端削平,称取质量,然后包上橡皮膜 , 用浮称法称试样的质量,并换算出试样的体积和平均 直径。

3 扰动土试样制备的击实法应按下列步骤进行:

1)选取一定数量的代表性土样。直径为39. 1 mm 的试样 约取 2 kg , 直径为61.8 mm 和101 . 0 mm 试样分别取 10kg 和 2 0 kg 。经风干、碾碎、过筛,筛的孔径应符合本 标准表19.3.1的规定,测定风干含水率,按要求 的含水 率算出所需加水量;

表19.3.1 土样粒径与试样直径的关系 ( mm )

|

试样直径D |

最大允许粒径d m ax |

|

39.1 |

|

|

61.8 |

|

|

101.0 |

|

2)将需加的水量喷洒到土料上拌匀,稍静置后装入塑料袋, 然后置于密闭容器内至少20 h, 使含水率均匀。取出土 料复测其含水率。含水率的最大允许差值应为±1%。 当不符合要求时,应调整含水率至符合要求为止 ;

3)击样筒的内径应与试样直径相同。击锤的直径宜小于试

样直径,也可采用与试样直径相等的击锤。击样

筒壁在

使用前应洗擦干净,涂一薄层凡士林;

4)根据要求的干密度,称取所需土质量。按试样高度分层 击实,粉土分3层~5层,黏土分5层~8层击实。各层 土料质量相等。每层击实至要求高度后,将表面刨毛,再 加第2层土料。如此继续进行,直至击实最后一层。将 击样筒中的试样两端整平,取出称其质量。

4 砂土试样制备应按下列步骤进行:

1)根据试验要求的试样干密度和试样体积称取所需风干砂 样质量,分三等份,在水中煮沸,冷却后待用;

2)开孔隙压力阀及量管阀,使压力室底座充水。将煮沸过 的透水板滑入压力室底座上,并用橡皮带把透水板包扎 在底座上,以防砂土漏入底座中。关孔隙压力阀及量管 阀,将橡皮膜的一端套在压力室底座上并扎紧,将对开模 套在底座上,将橡皮膜的上端翻出,然后抽气,使橡皮膜 贴紧对开模内壁(图19.2.1-8);

3)在橡皮膜内注脱气水约达试样高的1/3。用长 柄小勺将 煮沸冷却的一份砂样装入膜中,填至该层要求高度。对 含有细粒土和要求高密度的试样,可采用干砂制备,用 水头饱和或反压力饱和;

4)第1 层砂样填完后,继续注水至试样高度的2 /3,再装第 2层砂样。如此继续装样,直至模内装满为止。如果要 求干密度较大,则可在填砂过程中轻轻敲打对开模,使 所称出的砂样填满规定的体积。然后放上透水板、试样 帽,翻起橡皮膜,并扎紧在试样帽上;

5)开量管阀降低量管,使管内水面低于试样中心高程以下

约0.2m,

当试样直径为101

mm

时,应低于试样中心高

程以下约0.5m。

在试样内产生一定负压,使试样能

站

立。拆除对开模,测量试样高度与直径应符合本标准第

19.3.1条第2款第3项的规定,复核试样干密度。各试

样之间的干密度最大允许差值应为±0.03g/cm³。

19.3.2 试样饱和宜选用下列方法:

1 抽气饱和法:应将装有试样的饱和器置于无水的抽气缸 内,进行抽气,当真空度接近当地1个大气压后,应继续 抽气,继续 抽气时间宜符合表19.3.2的规定。

表19.3.2 不同土性的抽气时间(h)

|

土 类 |

抽气时间 |

|

粉土 |

>0.5 |

|

黏土 |

>1 |

|

密实的黏土 |

>2 |

当抽气时间达到表19.3.2的规定后,徐徐注入清水,并保持真 空度稳定。待饱和器 wanquan被水淹没即停止抽气,并释放抽气缸的真 空。试样在水下静置时间应大于10h,然后取出试样并称其质量。

2 水头饱和法:适用于粉土或粉土质砂。应按本标准第1 9.3.1 条第4款第1项~第5项规定的步骤安装试样,试样顶用透水帽, 然后施加20 kPa 的周围压力,并同时提高试样底部量管的水面和 降低连接试样顶部固结排水管的水面,使两管水面差在1m 左右。 打开量管阀、孔隙压力阀和排水阀,让水自下而上通过试样,直至 同一时间间隔内量管流出的水量与固结排水管内的水量相等为 止。当需要提高试样的饱和度时,宜在水头饱和前,从底部将二氧 化碳气体通入试样,置换孔隙中的空气。二氧化碳的压力宜为 5kPa~10kPa, 再进行水头饱和。

3 反压力饱和法:试样要求 wanquan饱和时,可对试样施加反 压力。

1)试样装好后装上压力室罩,关孔隙压力阀和反 压力阀,测 记体变管读数。先对试样施加20 kPa 的周围压力预压, 并开孔隙压力阀待孔隙压力稳定后记下读数,然后关孔 隙压力阀;

2)反压力应分级施加,并同时分级施加周围压力 ,以减少对 试样的扰动,在施加反压力过程中,始终保持周围压力比 反压力大20 kPa , 反压力和周围压力的每级增量对软黏 土取30 kPa ; 对坚实的土或初始饱和度较低的土,取 50kPa ~ 70kPa;

3)操作时,先调周围压力至50 kPa , 并将反压力系统调至 30 kPa , 同时打开周围压力阀和反压力阀,再缓缓打开孔 隙压力阀,待孔隙压力稳定后,测记孔隙压力 计和体变管 读数,再施加下一级的周围压力和反压力;

4)计算每级周围压力下的孔隙压力增量△u,并与周围压力 增量△ σ 3 比较,当孔隙水压力增量与周围压力增 量之比 △u/△ σ 3 >0.98 时,认为试样饱和;否则应按本标准第 19.3.2条第3款的规定重复,直至试样饱和为止。

19.4 不固结不排水剪试验

19.4.1 试样的安装应按下列步骤进行:

1 对压力室底座充水,在底座上放置不透水板,并依次 放置 试样、不透水板及试样帽。对于砂性土的试样安装,应按 本标准第 19.3. 1条第4款的规定进行。

2 将橡皮膜套在承膜筒内,两端翻出筒外(图19.2.1-7),从 吸气孔吸气,使膜贴紧承膜筒内壁,套在试样外,放气,翻起橡皮 膜 的两端,取出承膜筒。用橡皮圈将橡皮膜分别扎紧在压力室底座 和试样帽上。

3 装上压力室罩。安装时应先将活塞提升,以防碰 撞试样, 压力室罩安放后,将活塞对准试样帽中心,并均匀地旋紧螺丝。

4 开排气孔,向压力室充水,当压力室内快注满 水时,降低进 水速度,水从排气孔溢出时,关闭排气孔。

5 关体变传感器或体变管阀及孔隙压力阀,开周围压力阀, 施加所需的周围压力。周围压力大小应与工程的实际小主应力 3相适应,并尽可能使最大周围压力与土体的最大实 际小主应力 ;大致相等。也可按100 kPa 、200 kPa 、300 kPa 、40 0 kPa 施加。

6 上升升降台,当轴向测力计有微读数时表示活塞已与试样 帽接触。然后将轴向负荷传感器或测力计、轴向位移 传感器或位 移计的读数调整到零位。

19.4.2 剪切试样应按下列步骤进行:

1 剪切应变速率宜为0.5%/ min ~ 1.0%/ min 。

2 开动试验机,进行剪切。开始阶段,试样每产生轴向应变 0.3%~0.4%时,测记轴向力和轴向位移 读数各1次。当轴向应 变达3%以后,读数间隔可延长为每产生轴向应变0. 7%~0.8% 时各测记1次。当接近峰值时应加密读数。当试样为特别硬脆或 软弱土时,可加密或减少测读的次数。

3 当出现峰值后,再继续剪3%~5%轴向应变;轴向力读数 无明显减少时,则剪切至轴向应变达15%~20%。

4 试验结束后,关闭电动机,下降升降台,开排气孔,排去压 力室内的水,拆除压力室罩,揩干试样周围的余水,脱去试 样外的 橡皮膜,描述破坏后形状,称试样质量,测定试验 后含水率。对于 直径为39. 1 mm 的试样,宜取整个试样烘干;直径为61.8 mm 和 101 mm 的试样,可切取剪切面附近有代表性的部分土样烘干。

19.5 固结不排水剪试验

19.5.1 试样的安装应按下列步骤进行:

1 开孔隙压力阀及量管阀,使压力室底座充水排气,并关阀。 然后放上试样,试样上端放一湿滤纸及透水板。在其周围贴上7 条~9条浸湿的滤纸条,滤纸条宽度为试样直径的1/5~1/6。滤 纸条两端与透水石连接,当要施加反压力饱和试样 时,所贴的滤纸 条必须中间断开约试样高度的1/4,或自底部向上贴至试样高度 3/4处。

2

应按本标准第19.4.

1条第2款的规定将橡皮膜套在试样

外。橡皮膜下端扎紧在压力室底座上。

3 用软刷子或双手自下向上轻轻按抚试样,以排除试样与 橡 皮膜之间的气泡。对于饱和软黏土,可开孔隙压力阀及量管阀,使 水徐徐流人试样与橡皮膜之间,以排除夹气,然后关闭。

4 开排水管阀,使水从试样帽徐徐流出以排除管路中气泡, 并将试样帽置于试样顶端。排除顶端气泡,将橡皮膜扎紧在试样 帽上。

5 降低排水管,使其水面至试样中心高程以下20 cm ~ 40 cm , 吸出试样与橡皮膜之间多余水分,然后关排水管阀。

6 应按本标准第19.4.1条第3款、第4款的规定,装上压力 室罩并注满水。然后放低排水管使其水面与试样中心高度齐平, 测记其水面读数,并关排水管阀。

19.5.2 试样排水固结应按下列步骤进行:

1 使量管水面位于试样中心高度处,开量管阀,测读传感器, 记下孔隙压力起始读数,然后关量管阀。

2 施加周围压力应符合本标准第19.4. 1条第5 款的规定, 并调整负荷传感器或测力计、轴向位移传感器或位移计的读数。

3 打开孔隙压力阀,测记稳定后的孔隙压力读数,减去 孔隙 压力计起始读数,即为周围压力与试样的初始孔隙压力。

4 开排水管阀,按0 min 、 0.25min 、 1min 、 4min 、 9min … 时 间 测记排水读数及孔隙压力计读数。固结度至少应达到95%,固 结 过程中可随时绘制排水量△V 与时间平方根或时间对数曲线及孔 隙压力消散度与时间对数曲线。若试样的主固结时间已经掌握, 也可不读排水管和孔隙压力的过程读数。

5 当要求对试样施加反压力时,则应符合本标准第19.3.2 条第3款的规定。关体变管阀,增大周围压力,使周围压力与反压 力之差等于原来选定的周围压力,记录稳定的孔隙压力读数和体 变管水面读数作为固结前的起始读数。

6 开体变管阀,让试样通过体变管排水,并应按本标准第 19.5.2条第2款~第4款的规定进行排水固结。

7 固结完成后,关排水管阀或体变管阀,记下体变管或排水 管和孔隙压力的读数。开动试验机,到轴向力读 数开始微动时,表 示活塞已与试样接触,记下轴向位移读数,即为固结下沉量△h。 依此算出固结后试样高度h c 。然后将轴向力和轴向位移读数都调 至零。

8 其余几个试样按同样方法安装试样,并在不同周围压力下 排水固结。

19.5.3 剪切试样应按下列步骤进行:

1 剪切应变速率宜为0 .05%/ min ~ 0. 10%/ min , 粉土剪切 应变速率宜为0. 1%/ min ~0.5%/ min ;

2 开始剪切试样。测力计、轴向变形、孔隙水压力的 测记应 符合本标准第19.5.2条第3款、第4款规定;

3 试验结束后,关闭电动机,下降升降台,开 排气孔,排去压 力室内的水,拆除压力室罩,揩干试样周围的余水,脱去试样 外的 橡皮膜,描述破坏后形状,称试样质量,测定试验后含水率。

19.6 固结排水剪试验

19.6.1 试样的安装、固结应按本标准第19.5.1条、第19.5.2条 的规定进行。

19.6.2 试样的剪切应按本标准第19.5.3条的规定进行,但在剪切 过程中应打开排水阀。剪切速率宜为0.003%/ min ~0.012%/ min 。

19.7 一个试样多级加荷试验

19.7.1 不固结不排水剪试验应按下列步骤进行:

1 试样的安装应符合本标准第19.4.1条 的规定。

2 施加第一级周围压力,试样剪切应符合本标准第19.4.2

条第1款的规定。当测力计读数达到稳定或出 现倒退时,测记轴 向位移和测力计读数,关闭电机停止剪切,将轴向压力退至零。

3 施加第二级周围压力。此时测力计因施加周围压 力而增 加,应重新调至原来读数值,然后升高升降台。当测力计读数微动 时,表示试样帽与测力系统重新接触,再按原剪切速率剪切,直至 测力计读数稳定或接近稳定为止。按此进行其余各级周围压力的 试验。最后一级周围压力下的剪切累积应变不应超过20%。

4 试验结束后,关周围压力阀,拆除压力室罩,取下试样称 量,并测定剪切后的含水率。

19.7.2 固结不排水剪试验应按下列步骤进行:

1 试样的安装应符合本标准第19.5.1条的规定。

2 试样的固结应符合本标准第19.5.2条的规定。

3 试样的剪切应符合本标准第19.5.3条的规定。施加第一 级周围压力,试样剪切应变速率应符合本标准第19.5.3条第1款 的规定。第一级剪切完成后,退除轴向压力,待孔隙水压力稳定后 施加第二级周围压力,进行排水固结。

4 固结完成后进行第二级周围压力下的剪切,并按 本标准第 19.7.2条第1款~第3款的步骤进行第三级周围压力下的剪切, 累计剪切累积应变不应超过20%。

5 试验结束后,关周围压力阀,尽快拆除压力室罩,取下试样 称量,并测定剪切后的含水率。

19.8 计算、制图和记录

19.8.1 计算应符合下列规定:

1 试样的高度、面积、体积及剪切时的面积应按表19.8.1 中 的公式计算。

表19.8.1 高度、面积、体积计算表

|

项 目 |

起始 |

固 结 后 |

剪切时校正值 |

|

|

按实测固结下沉 |

等应变简化式样 |

|||

|

试样高度 (cm) |

h 0 |

h c = h 0 -△h c |

|

— |

|

试样面积 (cm²) |

A 0 |

|

|

(不固结不排水剪) |

|

(固结不排水剪) |

||||

|

(固结排水剪) |

||||

|

试样体积 (cm³) |

V 0 |

|

— |

|

注:表中,△ h c 为固结下沉量,由轴向位移计测得(cm);△V为固结排水量(实测或试 验 前后试样质量差换算) (cm³); △ V i 为排水剪中剪 切时的试样体积变化 ( cm ³), 按体 变管或排水管读数求得 ; ε 1 为轴向应变(%);△ h i 试样剪切时高度变化 (cm), 由轴 向位移计测得,为方便起见,可预先绘制△V-h c 及△ V-A c 的关 系线备用。

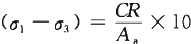

2 主应力差 (σ₁-σ₃) 应按下式计算:

(19.8.1-1)

(19.8.1-1)

式中:σ 1 ——大主应力 (kPa);

σ 3 —— 小主应力 ( kPa );

C-— 测力计率定系数(N/0.01 mm );

R—— 测力计读数(0.01 mm );

A a —— 试样剪切时的面积 (cm²) 。

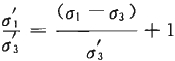

3 有效主应力比 σ 1 / σ 3 应按下列公式计算:

(19.8.1-2)

(19.8.1-2)

(19.8.1-3)

(19.8.1-3)

(19.8.1-4)

(19.8.1-4)

式中:![]() ——

有效大主应力和有效小主应力(kPa);

——

有效大主应力和有效小主应力(kPa);

σ

1

、

σ

3

——大主应力与小主应力(kPa);

u—— 孔隙水压力 (kPa) 。

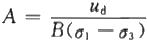

4 孔隙压力系数 B 和 A 应按下列公式计算:

(19.8.1-5)

(19.8.1-5)

(19.8.1-6)

(19.8.1-6)

式中: u 0 —— 试样在周围压力下产生的初始孔隙 压力 ( kPa );

u d —— 试样在主应力差 ( σ 1 - σ 3 ) 下产生的孔隙压力 (kPa) 。

19.8.2 制图应符合下列规定:

1

根据需要分别绘制主应力差

(

σ

1

-

σ

3

)

与轴向

应变

ε

1

的关

系曲线,有效主应力比

(![]() )

与轴向应变

ε

1

的关系曲线,孔隙压

力

μ

与

轴

向

应

变

ε

1

的关系曲线,用

)

与轴向应变

ε

1

的关系曲线,孔隙压

力

μ

与

轴

向

应

变

ε

1

的关系曲线,用 与

与

作坐标的应力路径关系曲线。

作坐标的应力路径关系曲线。

2

破坏点的取值可以

(

σ

1

-

σ

3

)

或

(![]() )

的峰

点值作为破坏

点。如

(

σ

1

-

σ

3

)

和

(

)

的峰

点值作为破坏

点。如

(

σ

1

-

σ

3

)

和

(![]() )

均无峰值,应以应力路径的密集点

或按一定轴向应变(一般可取

ε

1

=15%,

经过论证也可根据工程情况选

取破坏应变)相应的

(

σ

1

-

σ

3

)

或

(

)

均无峰值,应以应力路径的密集点

或按一定轴向应变(一般可取

ε

1

=15%,

经过论证也可根据工程情况选

取破坏应变)相应的

(

σ

1

-

σ

3

)

或

(![]() )

作为破坏强度值。

)

作为破坏强度值。

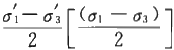

3 应按下列规定绘制强度包线:

1)对于不固结不排水剪切试验及固结不排水

剪切试验,以法

向应力σ为横坐标,剪应力

t

为纵坐标,在横坐标上以![]() 为圆心,

为圆心,

![]() 为半径

(f

注脚表示破坏时的

值),绘制破坏总应力圆后,作诸圆包线。该包线的倾

角为内

摩擦角

φ

μ

或

φ

c

μ

包线在纵轴上的截距为黏聚力

c

c

或

c

cu

;

为半径

(f

注脚表示破坏时的

值),绘制破坏总应力圆后,作诸圆包线。该包线的倾

角为内

摩擦角

φ

μ

或

φ

c

μ

包线在纵轴上的截距为黏聚力

c

c

或

c

cu

;

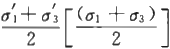

2)在固结不排水剪切中测孔隙压力,则可确定试样

破坏时

的有效应力。以有效应力![]() 为横坐标,剪应力为z为纵

坐标,在横坐标轴上以

为横坐标,剪应力为z为纵

坐标,在横坐标轴上以

为圆心,以

为圆心,以 为半径,绘制不同周围压力下的有效破坏应力圆后,作诸

圆包线,包线的倾角为有效内摩擦角

为半径,绘制不同周围压力下的有效破坏应力圆后,作诸

圆包线,包线的倾角为有效内摩擦角![]() ,包线在纵轴上

的截距为有效黏聚力

,包线在纵轴上

的截距为有效黏聚力![]() ;

;

3)在排水剪切试验中,孔隙压力等于零,抗剪强度包线的倾 角和在纵轴上的截距分别以 φ d 和 c d 表示;

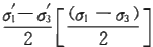

4)如各应力圆无规律,难以绘制各圆的强度包线,可按应力路径

取值,即以 为纵坐标,

为纵坐标, 为横坐标,绘制应力圆,作通过各圆之圆顶点

的平均直线。

根据直线的倾角及在纵坐标上的截距,应按下列公式计算

为横坐标,绘制应力圆,作通过各圆之圆顶点

的平均直线。

根据直线的倾角及在纵坐标上的截距,应按下列公式计算![]() 和

和 :

:

φ'= sin -1 tana (19.8.2-1)

(19.8.2-2)

(19.8.2-2)

式中:α——平均直线的倾角(°);

d—— 平均直线在纵轴上的截距 ( kPa ) 。

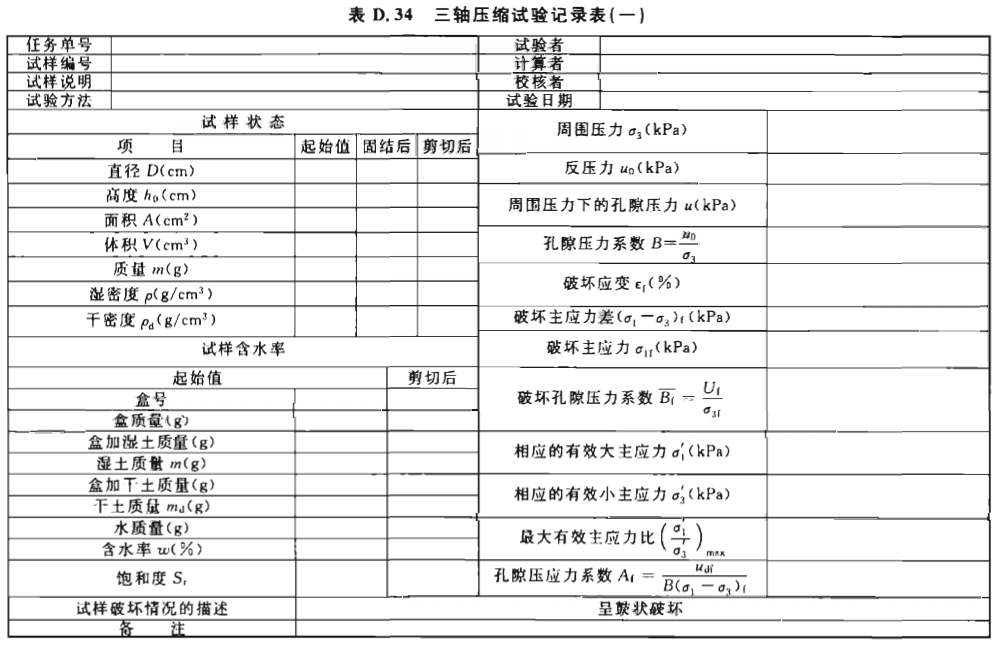

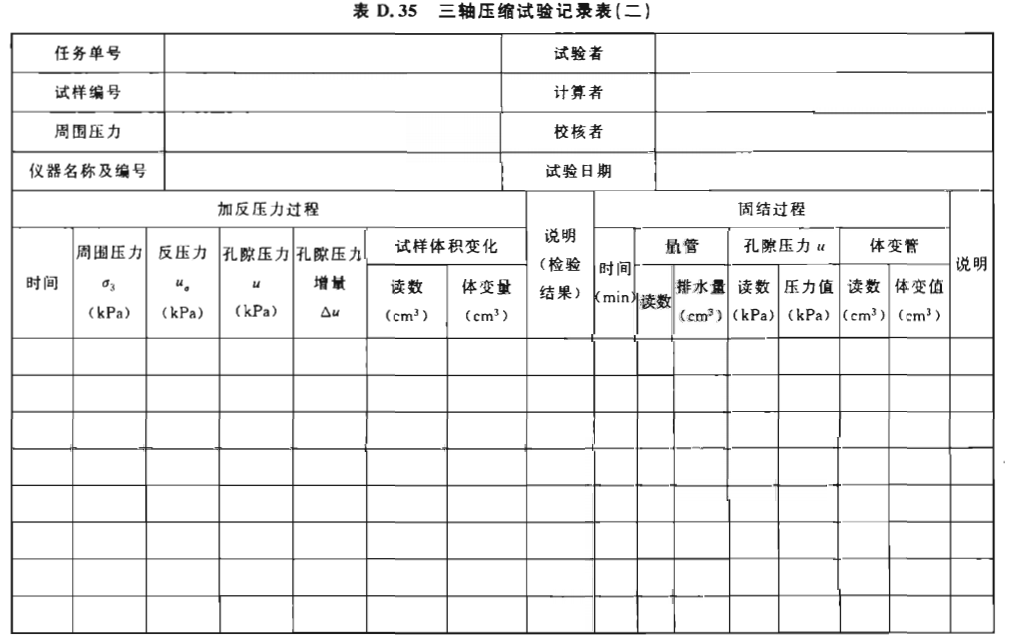

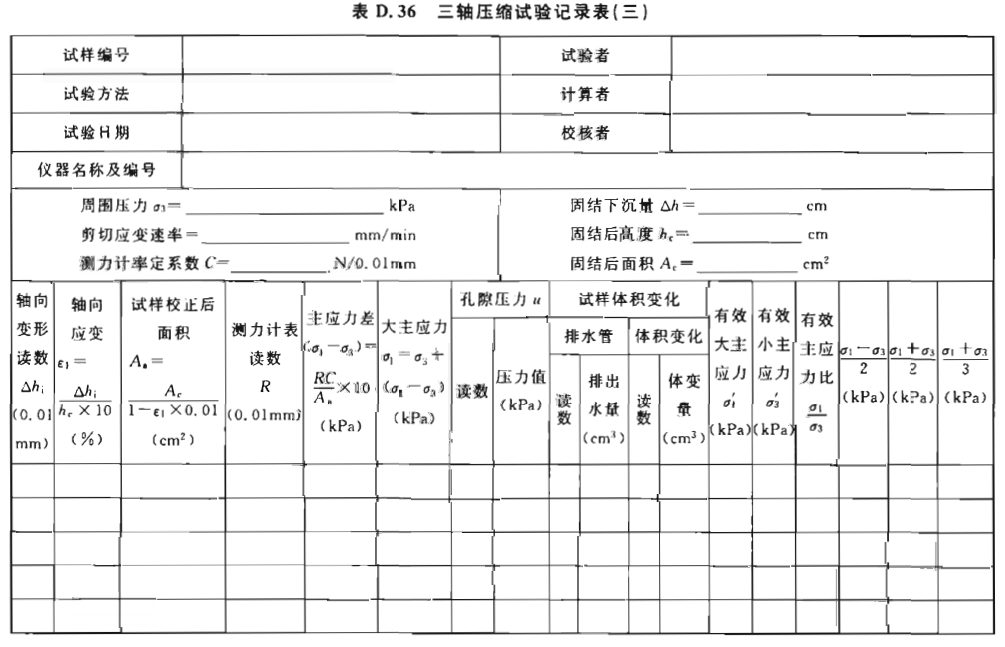

19.8.3 本试验的记录格式应符合本标准附录 D 表 D .34 ~表 D.36 的规定。

关注微信

关注微信